Las papas fritas tipo caseras Cape Cod son desde hace muchos años la marca número uno en el noreste, y hoy son una de las marcas de mayor venta en todo el país. Con más de un cuarto de millón de visitantes cada año, la planta de Hyannis Port, MA de Cape Cod y la tienda en el lugar son uno de los cinco principales destinos turísticos de Cape Cod. La calidad del producto y la mística de su ubicación han desarrollado un seguimiento casi de culto para el estilo de la compañía de papas fritas crujientes cocidas en hervidor. Un músico de jazz japonés incluso ha grabado una pieza para piano titulada "Cape Cod Chips".

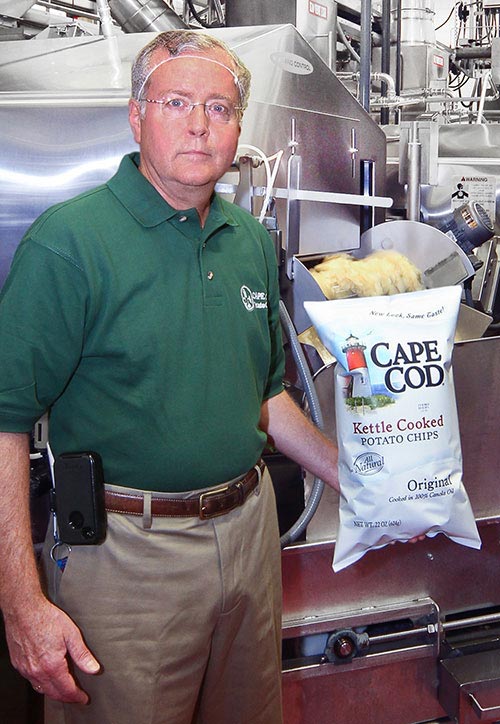

Imagine el enigma que enfrenta el gerente de la planta, Jeff Newell, cuando la compañía decidió que necesitaba aumentar significativamente la capacidad de producción para mantenerse al día con la demanda. ¿Cómo se logra una mayor producción en el mismo espacio de piso utilizado desde el 1980, sin cambiar la calidad de un producto ganador o arruinar el encanto de un destino turístico popular?

"Estábamos limitados por el espacio, y simplemente no teníamos la capacidad de ampliar la planta físicamente", dice Newell. "El proyecto se basó en la premisa de que las teteras con las que trabajamos son las freidoras originales con las que se inició la marca. Nuestro reto era reemplazar esas teteras sin expandir la planta y seguir haciendo los Chips de Papa de Cape Cod que a nuestros clientes les encantan".

Las freidoras más grandes estaban fuera debido a las limitaciones de espacio. "Tenemos consumidores fieles aquí en el noreste", dice Newell. "Pero saben cuándo es correcto el producto, y cuándo no lo es, y no dudan en informar al respecto. Por lo tanto, nuestras nuevas teteras tuvieron que producir los Chips de Papas de Cape Cod tradicionales. Cualquier mejora en la producción tendría que ser neutral a los ojos de nuestros clientes".

Dado que las freidoras originales eran modelos Mastermatic de Heat and Control, Newell se puso en contacto con la compañía con una "oportunidad de negocio" para reemplazar inicialmente seis de sus 18 freidoras por lotes, y luego reemplazar las freidoras restantes si el proyecto tenía éxito. Además, Cape Cod Potato Chips quería freidoras que proporcionaran una mayor tasa de rotación de aceite y un perfil de temperatura de fritura más amplio y controlable. "El objetivo era hacer el mismo producto, ya sea que tengamos papas de baja o altas gravedad, y hacerlo con un rendimiento mucho mayor", razona Newell.

La solución de Heat and Control fue desarrollar una nueva freidora basada en su probada plataforma 800B, que coincidía estrechamente con la huella de las freidoras existentes de Cape Cod Potato Chip. Los tubos de transferencia de calor se colocaron lateralmente al flujo del producto con las unidades de BTUs proporcionadas por un nuevo sistema de combustión. Para preservar el espacio del piso, los componentes de combustión se montaron por encima de la freidora, en lugar de debajo de ella. Los sistemas Chip-Stirr controlados por PLC agitan automáticamente las rodajas para una cocción y descarga seguras y uniformes de las virutas acabadas. Este diseño cumplió con todos y cada uno de los requisitos de Cape Cod Potato Chip, pero introdujo otro desafío en el proceso: cómo eliminar rentablemente el volumen significativamente mayor de calor y vapor de aceite generados por el aumento de la capacidad del producción de chips.

Cape Cod Potato Chips había utilizado campanas de escape separadas montadas seis pies por encima de cada una de las viejas freidoras, aunque estas campanas de área sacaban una gran cantidad de aire de la sala de cocción. Las nuevas freidoras producirían hasta un 30% más de aire y añadirían casi un millón de dólares al proyecto en equipos de manejo de aire adicionales si se utilizara un enfoque similar. Para eliminar este problema fundamental y ahorrar energía, Heat and Control equipó cada freidora con una carcasa de campana, como las que se utilizan comúnmente en freidoras continuas. Además de reducir el volumen de la de corriente de aire por debajo de 1,700 acfm, las campanas cubren el aceite con vapor, purgando oxígeno para mejorar la calidad del aceite mediante la reducción de la oxidación.

Los eliminadores de niebla de aceite integrados en cada campana eliminan el aceite de las emisiones de escape para mejorar la calidad del aire y evitar que los depósitos de combustibles de aceite cubran el techo de la planta. Newell dice que los eliminadores de niebla de aceite y las campanas son una gran mejora ambiental, tanto dentro como fuera del edificio. "Esta tecnología superó las expectativas de la agencia reguladora y quedaron impresionados con las cifras de partículas más bajas según nuestro aumento en la producción", agrega.

"Heat and Control aseguró de que el equipo se dimensionara correctamente, que el sistema de combustión fuera capaz, que la cantidad correcta de BTUs se transfiririera para imitar nuestro perfil, y que la modulación entre fuego alto y bajo estuviera programada en el PLC para hacer todo lo que necesitáramos", dice Newell. También ayudó a que los códigos PLC para el nuevo equipo se escribieran en la misma plataforma básica que los sistemas antiguos; Los operadores de Cape Cod Potato Chip se sintieron cómodos con esto, así que la puesta en marcha salió bien.

"Encendimos las dos primeras freidoras nuevas un lunes, las dos segundas un martes, y el tercer set un miércoles... y fue casi perfecto. Empezamos con el tamaño del lote objetivo y nunca volvimos atrás. En las dos primeras teteras logramos el producto correcto en cinco lotes. A partir de ese punto, el producto fue como debería ser después de uno o dos lotes en las freidoras restantes", concluye Newell.

"Hay una mejora en la apariencia del producto. Y debido a que la conversión de BTU es tan potente en las nuevas teteras, veo un efecto abrasador temprano en el ciclo por lotes que mantiene los chips al número correcto de plegados y una buena forma de taza", dice Newell. "El cambio de textura es neutro", añade, "lo cual es algo bueno. El hecho de que estoy haciendo significativamente más producto en el mismo tamaño de equipo y sin sacrificar ninguna textura es un gran positivo."

"La innovación y la colaboración entre nuestras dos empresas dieron una solución única en términos de área cuadrada y capacidad", dice Newell con una sonrisa. "El resultado final estaba muy cerca de la misma huella. Aumentamos en gran medida la capacidad, sin cambios en el espacio físico, todo tipo de control de perfil de producto terminado, mejoras significativas de calidad y un gran impacto ambiental positivo", dice Newell resumiendo un proyecto exitoso.