El mercado de bocadillos es uno de los mercados más fuertes en el mundo de la comida y continúa aumentando debido a varios factores, incluida una tendencia creciente para las opciones de sabor globales y no tradicionales, una creciente demanda de bocadillos entre la población milenaria y el crecimiento de productos mixtos y mezclados. Sin embargo, los equipos de operaciones también se enfrentan a la escasez de mano de obra, las necesidades de productividad y los requisitos de precisión.

Los productores de bocadillos han estado aumentando las opciones de sabor y mezcla en un esfuerzo por satisfacer el interés de los consumidores en opciones de sabor globales y no tradicionales. Los consumidores ahora pueden encontrar papas fritas en una variedad de sabores (por ejemplo, hot dog, fruta, capuchino, sushi, pollo con mantequilla, sabor a cerveza), así como almendras con sabor a Sriracha, anacardos con sabor a pepinillos de eneldo, cecina con sabor a café y chips de coco con sabor a wasabi. Más allá de las mezclas comerciales de bocadillos desde hace mucho tiempo, las nuevas combinaciones de bocadillos están limitadas solo por la imaginación de un productor de bocadillos. Las siguientes combinaciones de ingredientes son las más vendidas en el sitio líder en línea:

Los productores de bocadillos han estado aumentando las opciones de sabor y mezcla en un esfuerzo por satisfacer el interés de los consumidores en opciones de sabor globales y no tradicionales. Los consumidores ahora pueden encontrar papas fritas en una variedad de sabores (por ejemplo, hot dog, fruta, capuchino, sushi, pollo con mantequilla, sabor a cerveza), así como almendras con sabor a Sriracha, anacardos con sabor a pepinillos de eneldo, cecina con sabor a café y chips de coco con sabor a wasabi. Más allá de las mezclas comerciales de bocadillos desde hace mucho tiempo, las nuevas combinaciones de bocadillos están limitadas solo por la imaginación de un productor de bocadillos. Las siguientes combinaciones de ingredientes son las más vendidas en el sitio líder en línea:

Esta tendencia ejerce una mayor presión para los cambios eficientes de recetas para minimizar tanto el desperdicio de producto como el tiempo de inactividad de la producción.

Muchos clientes buscan sistemas de alto volumen con la capacidad de alimentar varias estaciones de envasado con un producto completamente mezclado. Ejemplos de esto son: líneas de bocadillos que combinan al menos dos de los siguientes productos: papas fritas, productos extruidos, palomitas de maíz, chips de tortilla, chicharrones, productos extruidos, líneas de nueces mixtas y líneas de cereales. Algunas de estas líneas manejan más de 2000 kg/h. y alimentan múltiples líneas de envasado. Estas líneas logran un gran equilibrio entre precisión, costo, automatización y volumen.

Las líneas que tienen componentes de alto valor, como nueces caras, o necesidades exactas de ingredientes para necesidades nutricionales o aceptación del cliente pueden beneficiarse de los métodos de mezcla de pesadoras Ishida.

Muchos sistemas requieren tanto un alto volumen como una alta precisión y se benefician de los sistemas híbridos que combinan los beneficios de ambos. Ejemplos de estos son las mezclas de bocadillos que también tienen un componente de alto valor, como los bocadillos salados con trozos de chocolate para una mezcla dulce y salada.

Al buscar una máquina mezcladora industrial, hay muchos factores a considerar para garantizar la elección correcta para necesidades específicas. Aquí hay 10 características y consideraciones clave:

1. Capacidad: Determine la capacidad o el volumen deseado de la licuadora en función de los objetivos de producción. Considere el tamaño de los lotes necesarios para procesar para garantizar que la licuadora pueda manejar la cantidad deseada.

2. Alimentadores: Considere tanto dentro como fuera de la máquina porque la velocidad y las técnicas de carga para el flujo de entrada y salida afectan el rendimiento y qué máquina funcionará mejor.

3. Velocidad y eficiencia de mezcla: Evalúe la velocidad y eficiencia de la máquina mezcladora, y el tiempo requerido para mezclar los materiales específicos. Si la licuadora tiene ajustes de velocidad ajustables, puede acomodar diferentes materiales para lograr los resultados de mezcla deseados.

4. Materiales de construcción: busque una licuadora hecha de materiales robustos, duraderos y de grado alimenticio, como acero inoxidable, acero al carbono y / o aleación especializada. Estos materiales son resistentes a la corrosión, el desgaste y la contaminación.

5. Opciones de personalización: Determine si un modelo estándar puede producir el objetivo de producción dentro del plazo proyectado. Si los objetivos de producción requieren ajustes debido a la disponibilidad de espacio, otras máquinas y/u otros aspectos físicos del espacio donde operará la licuadora, asegúrese de que el fabricante pueda crear una solución personalizada para cumplir con esos objetivos.

6. Facilidad de limpieza y mantenimiento: El equipo de mezcla debe estar absolutamente limpio para evitar la contaminación, el crecimiento potencial de bacterias y la degradación de la calidad del producto. Busque licuadoras con piezas extraíbles; acabados lisos y soldados en todas las piezas, tanto en el interior como en el exterior; fácil visualización de superficies para el personal de limpieza e inspección; fácil acceso para la limpieza; y características que facilitan una limpieza rápida y exhaustiva para minimizar el tiempo de inactividad. Además, las juntas y los sellos también deben ser herméticos, evitando que los polvos se escapen, pero también deben ser fáciles de reemplazar cuando se usan. Finalmente, la máquina no debe requerir una capacitación extensa para que los operadores aprendan a limpiar la máquina.

7. Características de seguridad: Priorice la seguridad del operador. Busque características de seguridad integradas para proteger tanto a los usuarios como al equipo en sí, como los botones de parada de emergencia; sistemas de protección contra sobrecargas, que apagan automáticamente el motor si se sobrecarga; sistemas de cierre seguros para evitar la operación accidental; enclavamientos de seguridad, que impiden que la licuadora funcione si el frasco o la tapa no están bien sujetos; y mecanismos de protección para garantizar un funcionamiento seguro y evitar accidentes.

8. Automatización y control: Considere el nivel de automatización y control que ofrece la máquina mezcladora. Las funciones avanzadas, como recetas programables, interfaces de pantalla táctil, registro de datos y monitoreo remoto pueden mejorar la seguridad, la consistencia y la productividad.

9. Eficiencia energética: Las licuadoras industriales pueden consumir cantidades sustanciales de energía, por lo que los modelos que priorizan la eficiencia energética pueden ofrecer un mejor ROI total. Busque mezcladores con características tales como variadores de frecuencia que optimicen el uso de energía en función de los requisitos de mezcla.

10. Reputación y soporte: Lea los comentarios de los clientes y busque recomendaciones de profesionales de la industria para encontrar un fabricante con una reputación de calidad, confiabilidad y soporte postventa que brinde asistencia, repuestos y soporte técnico cuando sea necesario.

Además, un proveedor experimentado puede tener conocimientos sobre técnicas alternativas para optimizar el procesamiento de los requisitos específicos de la aplicación. Los mejores fabricantes no solo brindan soporte y consulta durante la etapa de especificación y selección, sino que también ofrecen esos servicios a lo largo de todo el ciclo de vida de la máquina y crean una asociación que continúa a medida que ambas organizaciones crecen.

Con el fin de enfrentar los desafíos de crecimiento, productividad laboral y precisión, Heat and Control® ofrece FastBack® Blending Systems y los sistemas de mezcla automatizados CCW Blending Multihead Weigher Ishida para cubrir una amplia gama de necesidades.

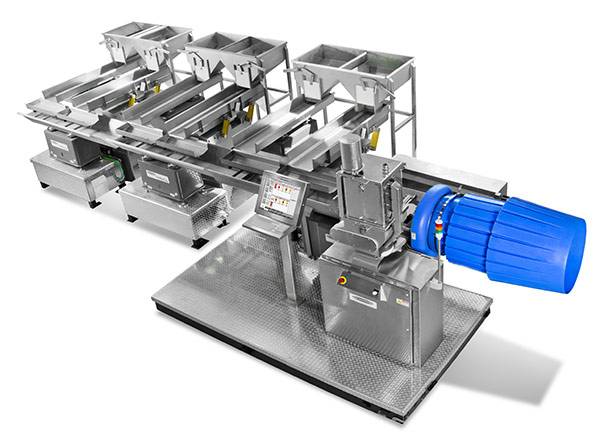

Sistemas de mezcla FastBack

El FastBack® Sistemas de mezcla ("Blending Systems") es un conjunto compacto de equipos basados en células de carga que entrega varios flujos de productos ajustados según las especificaciones de relación de los clientes y los mezcla en un tambor. El Nueva interfaz de operador de Horizon Hace que la selección de recetas y la operación rutinaria sean simples e intuitivas, y la utilización de transportadores FastBack proporciona un manejo suave. Blending Systems logra la compleja tarea de producir mezclas equilibradas al proporcionar flujos de componentes consistentes, medir componentes con precisión confiable y transportar componentes mezclados sin segregación.

El FastBack® Sistemas de mezcla ("Blending Systems") es un conjunto compacto de equipos basados en células de carga que entrega varios flujos de productos ajustados según las especificaciones de relación de los clientes y los mezcla en un tambor. El Nueva interfaz de operador de Horizon Hace que la selección de recetas y la operación rutinaria sean simples e intuitivas, y la utilización de transportadores FastBack proporciona un manejo suave. Blending Systems logra la compleja tarea de producir mezclas equilibradas al proporcionar flujos de componentes consistentes, medir componentes con precisión confiable y transportar componentes mezclados sin segregación.

El diseño modular del sistema utiliza células de carga de alta resolución IP68 de acero inoxidable robustas y herméticamente selladas (para los entornos más exigentes) y la tecnología dinámica patentada Tambor de tambor AccuFlavor™ para mejorar la mezcla del producto y facilitar el condimento inmediatamente antes del envasado. El sistema es ampliable a diez posiciones, por lo que un solo sistema de mezcla puede cumplir con los requisitos actuales y futuros, así como permite a los fabricantes producir mezclas complejas que son imposibles con una escala de mezcla. Las bandejas de peso de desconexión rápida y el saneamiento de limpieza y uso minimizan el tiempo de limpieza.

Heat and Control combina los dos métodos de alta precisión y alto volumen en una unidad híbrida utilizando el alto volumen para el lado del bocadillo salado para reducir el costo y la cantidad de sistemas de alimentación y utilizando una báscula de mezcla de dos partes para mezclar el componente de alto valor.

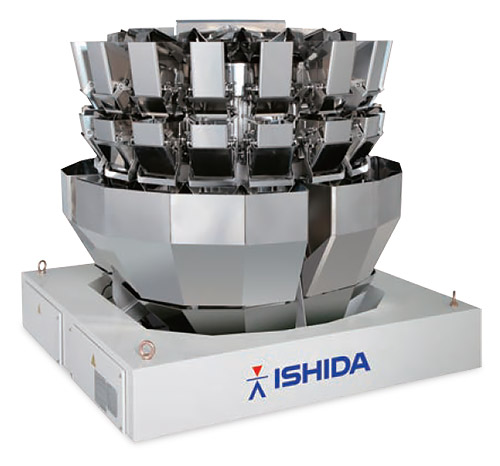

Balanza multicabezal de mezcla Ishida CCW

Ishida creó la tecnología de pesaje combinado por computadora hace más de 50 años y continúa liderando la industria. Ishida pesadoras multicabezal CCW proporcionan el rendimiento y la precisión de pesaje más avanzados de la industria, junto con una construcción resistente al agua y un diseño sanitario. Cada cabezal de una balanza multicabezal se ocupa de un componente y su peso objetivo específico. Cada una de estas secciones específicas de la balanza, desde la alimentación hasta la descarga, funciona como su propio sistema de pesado para ese componente. Los componentes pesados con precisión se combinan según el peso objetivo total especificado y luego se descargan juntos a la máquina de empacado.

Ishida creó la tecnología de pesaje combinado por computadora hace más de 50 años y continúa liderando la industria. Ishida pesadoras multicabezal CCW proporcionan el rendimiento y la precisión de pesaje más avanzados de la industria, junto con una construcción resistente al agua y un diseño sanitario. Cada cabezal de una balanza multicabezal se ocupa de un componente y su peso objetivo específico. Cada una de estas secciones específicas de la balanza, desde la alimentación hasta la descarga, funciona como su propio sistema de pesado para ese componente. Los componentes pesados con precisión se combinan según el peso objetivo total especificado y luego se descargan juntos a la máquina de empacado.

Mezclar los componentes de un producto mezclado en una balanza/báscula Ishida garantiza una proporción adecuada de la mezcla en cada paquete. El proceso de pesado y mezcla combinados propicia un control preciso del peso de todos los ingredientes y ayuda a mantener una porción estricta de los ingredientes de mayor costo. Permite cumplir con los requisitos de etiquetado sin tener que compensar en exceso la posible segregación de componentes premezclados durante la distribución a la línea de empacado. Ishida Pesadoras multicabezal de mezcla CCW son una combinación de software avanzado, filtrado digital y control preciso del alimentador que reduce el desperdicio de productos y ofrece un mayor rendimiento.